TH Köln entwickelt Werkzeugsystem zur schnelleren Imprägnierung von Faserverbundmaterialien

Composite-Materialien wie Kohlenstoff- oder Glasfaserverbundstoffe sind besonders steif und fest und werden für den Leichtbau eingesetzt. Ein System aus zwei Werkzeugen optimiert nun das Imprägnierverfahren bei Kohle- und Glasfasern. Dadurch lassen sich bei der Herstellung von Faserverbundbauteilen Prozesskosten und Ressourcen einsparen.

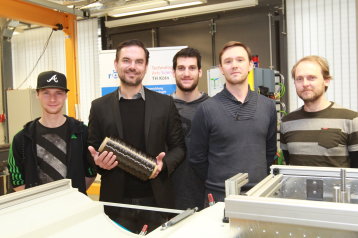

Marcel Meinen, Prof. Dr. Patrick Tichelmann, Nils Eisler, Juri Bayer, Dr. Mario Schweda (v.l.)

(Bild: Viola Gräfenstein/TH Köln)

Marcel Meinen, Prof. Dr. Patrick Tichelmann, Nils Eisler, Juri Bayer, Dr. Mario Schweda (v.l.)

(Bild: Viola Gräfenstein/TH Köln)

Composite-Materialien sind durch ihre Materialeigenschaften gut geeignet für den Leichtbau in der Flugzeug-, Sport-, Immobilien-, Windanlagen- sowie in der Automobilindustrie. Das Institut für Allgemeinen Maschinenbau der Fakultät für Informatik und Ingenieurwissenschaften der TH Köln Campus Gummersbach hat zusammen mit der Röttger GmbH ein System aus zwei Werkzeugen entwickelt, das das Imprägnierverfahren bei Kohle- und Glasfasern optimiert.

Glas- und Kohlenstofffasern werden in Bündeln mit bis zu 48.000 Fäden, den sogenannten Rovings, produziert. Die Rovings können im Wickelverfahren zu rotationssymmetrischen Bauteilen wie Drucktanks oder Antriebswellen verarbeitet werden. Um die gewünschten Eigenschaften wie beispielsweise eine bestimmte Festigkeit zu erhalten, werden die Faserbündel mit einem Epoxidharz getränkt (= imprägniert). Beim Wickelverfahren ist die Walzenimprägnierung mit einer Kunststoffharzmischung die gängige Methode. Dabei werden die Rovings über eine sich drehende Imprägnierwalze geführt, welche durch die Rotation Harz aus einem Bad zum Roving transportiert. Die derzeit im Einsatz befindlichen Imprägnierwerkzeuge sind auf eine Verarbeitungsgeschwindigkeit von ca. 1 m/s beschränkt.

Das an der TH Köln in Kooperation mit der Röttger GmbH neu entwickelte Werkzeugsystem ermöglicht nun eine höhere Fertigungsgeschwindigkeit. „Wir schaffen mit unserem neuen Werkzeugsystem 1,6 Meter bis zwei Meter pro Sekunde“, sagt Projektleiter Prof. Dr. Patrick Tichelmann. „Dadurch lassen sich bei sehr großen Bauteilen acht bis zehn Stunden Anlagenzeit einsparen.“

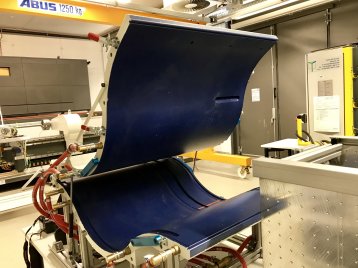

Imprägnierwerkzeug für Faserverbundmaterialien, das aus einer Ober- und einer Unterschale besteht.

(Bild: Viola Gräfenstein/TH Köln)

Imprägnierwerkzeug für Faserverbundmaterialien, das aus einer Ober- und einer Unterschale besteht.

(Bild: Viola Gräfenstein/TH Köln)

Das neu entwickelte System besteht aus zwei Komponenten: dem Imprägnierwerkzeug und einem Ultraschallfaserspreizer. Das Imprägnierwerkzeug besteht aus einer Ober- und Unterschale durch die die Faserbündel geführt und dabei gleichmäßig von unten und von oben mit Epoxidharz durchtränkt werden. Durch die sinusartige Struktur der Ober- und Unterschale können zwölf Rovings parallel verarbeitet werden.

„Die Prozesszeiten beim Wickeln sinken, die Kapazität einer Wickelanlage steigt je nach Produkt signifikant und der Maschinenstundensatz sinkt ebenfalls. Ein leichteres Handling und verkürzte Reinigungszeiten von max. zehn bis 20 Minuten, statt wie bisher mehrere Stunden, runden das System ab“, erklärt Prof. Tichelmann.Dem Prozess vorgeschaltet ist das Faserspreizen. Ein neu entwickelter Ultraschallfaserspreizer sorgt dafür, dass die Fasern zuvor möglichst flach werden. Der Spreizer verfügt über ultraschallangeregte Spreizstangen, die senkrecht zur Faserrichtung schwingen und wie auf einem Rütteltisch dafür sorgen, dass die Rovings möglichst stark gespreizt werden. „Diese Kombination aus Faserspreizer und Werkzeug sorgt für die viel höhere Imprägniergeschwindigkeit als die derzeit im Einsatz befindlichen Systeme“, so Prof. Tichelmann.

Download

Die Pressemitteilung vom 7. Mai 2019 als PDF lesen.

Umweltfreundlicheres Imprägnierverfahren

Ein weiterer Vorteil, den das neue Verfahren im Vergleich zu gängigen Systemen aufweist, ist der geringere Kunststoffverbrauch. „Wir konnten den Einsatz der Imprägnierstoffe im Werkzeug um mehr als 80 Prozent reduzieren. Dadurch sinkt auch die Menge an Materialien, die entsorgt werden müssen“, so Prof. Tichelmann.

Die Wickelanlage soll als Werkzeug für alle zukünftigen Projekte der TH Köln, bei denen Wickelstrukturen benötigt werden, zum Einsatz kommen. Das Forschungsprojekt „Wickelverfahren“ war an der Fakultät für Informatik und Ingenieurwissenschaften und dem Institut für Allgemeinen Maschinenbau unter der Leitung von Prof. Dr. Patrick Tichelmann sowie bei der Röttger GmbH angesiedelt. Es wurde im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) vom Bundesministerium für Wirtschaft und Energie mit 190.000 Euro gefördert.

Mai 2019