Bauschutt, sortenrein getrennt

Abfälle aus Bau- und Abbruchmaßnahmen machten 2017 mit 220 Millionen Tonnen rund 53 Prozent des Gesamtabfallaufkommens in Deutschland aus. Auch die Anzahl der Baustellen ist gewaltig: Im selben Jahr wurden beispielsweise fast 10.000 Wohngebäude abgerissen. Ein neues Verfahren soll durch optimierten Abbruch von Gebäuden zu mehr Recycling führen.

Über die Hälfte des jährlich aufkommenden Abfalls in Deutschland entsteht aus Bau- und Abbruchmaßnahmen. An der TH Köln wird jetzt ein optimiertes Abbruchverfahren entwickelt, mit dem die Recyclingquote des Bauschutts erhöht werden soll.

(Bild: istock)

Über die Hälfte des jährlich aufkommenden Abfalls in Deutschland entsteht aus Bau- und Abbruchmaßnahmen. An der TH Köln wird jetzt ein optimiertes Abbruchverfahren entwickelt, mit dem die Recyclingquote des Bauschutts erhöht werden soll.

(Bild: istock)

Um die Recyclingquote beim Bauschutt zu erhöhen und um die Arbeitssicherheit sowie die Logistik auf den Baustellen zu verbessern, entwickeln die TH Köln und zwei Industriepartner zurzeit ein „Verfahren zum optimierten Abbruch baulicher Anlagen“ (VopAbA).

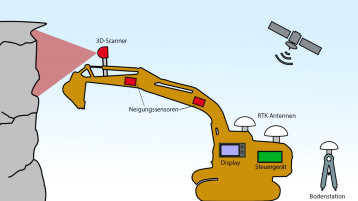

„Unser Konzept sieht vor, die Gebäude vor dem Abriss mit einer stationären Scan-Einrichtung zu erfassen, wie sie in der Vermessungsbranche üblich ist. Dabei entsteht eine Punktewolke, aus der ein Gebäudeplan errechnet wird“, sagt Dirk Niederberghaus, wissenschaftlicher Mitarbeiter am Kölner Labor für Baumaschinen der TH Köln. In diesen digitalen Plan werden dann auf Basis der Baupläne die verwendeten Materialien sowie problematische Bereiche eingezeichnet. Während des Abbruchs tasten 3D-Scanner am Arm des Hydraulikbaggers permanent das Gebäude ab. Die Ergebnisse werden dann mit den digitalen Plänen abgeglichen und es entsteht ein Modell, an dem man den Abbruch nachverfolgen kann.

Bessere Recyclingquote

Bauschutt aus Abbrucharbeiten besteht vor allem aus mineralischen Abfällen, kann zurzeit zu etwa zwei Dritteln recycelt werden und findet vor allem als Fahrbahnunterbau Verwendung. Je sortenreiner der Bauschutt, umso besser kann dieser weiterverwertet werden. „Über das 3D-Modell des Gebäudes kann der Maschinenführer sehen, an welchen Stellen gleichartige Materialien verbaut sind, und die Reihenfolge der einzelnen Teilabrisse so festlegen, dass sortenreiner Schutt einsteht. Auf der anderen Seite sieht er, wo problematische Materialien verbaut wurden, die den Bauschutt kontaminieren würden.”

Mehr Arbeitssicherheit

Das geplante System erhöht zudem die Sicherheit auf der Baustelle. Denn in der Simulation des Gebäudes und seiner Umgebung kann auf dem Display des Baggerführers auch der Trümmerschatten angezeigt werden, also der von potentiell herabfallendem Material bedrohte Bereich. Darüber hinaus werden Zonen markiert, deren Statik nicht tragfähig ist und die darum nicht befahren werden dürfen. Kabel und Rohre sind ebenfalls verzeichnet. „Sobald sich die Maschine diesen Gefahrenbereichen nähert, wird der Baggerfahrer über ein Signal gewarnt und kann dann seine Vorgehensweise anpassen“, so Niederberghaus.

Effizientere Logistik

Ein wichtiger Faktor bei der Baustellenlogistik ist der Abtransport des abgebrochenen Materials. „Da das Gebäude im Vorfeld gescannt und erfasst wurde, können wir errechnen, wie viele Tonnen von welchen Materialien anfallen und zu welchem Zeitpunkt sie voraussichtlich abtransportiert werden müssen. Das erleichtert die Logistik und spart Kosten“, erläutert Niederberghaus. Zudem kann der Baggerführer erkennen, welche Werkzeuge er für die verschiedenen Materialien braucht. Damit spart er unnötige Werkzeugwechsel und Zeit.

Das Kölner Labor für Baumaschinen von Prof. Dr. Alfred Ulrich führt das Forschungs- und Entwicklungsprojekt VopAbA in Kooperation mit der MOBA Construction Solutions GmbH und der TPA GmbH Gesellschaft für Qualitätssicherung und Innovation durch. Das Labor ist Teil des Instituts für Bau- und Landmaschinentechnik der TH Köln. Das Projekt wird über drei Jahre im Programm Leitmarktwettbewerb Produktion.NRW des Europäischen Fonds für regionale Entwicklung (EFRE.NRW) gefördert.

Mai 2020