Kalter Stahl und heißes Eisen

Für Experimente und Untersuchungen in Forschung und Lehre braucht es oft maßgeschneiderte Anfertigung aus Holz, Kunststoff, Metall oder der Elektronik. In den Werkstätten unserer Hochschule bieten Handwerks- und Industriemeister, Mitarbeiter und Auszubildende unterschiedlichste Serviceleistungen für Lehrende und Studierende. Neben Hightech-Geräten kommt dabei auch traditionelles Gerät zum Einsatz.

Bildergalerie

0 / 0

0 / 0

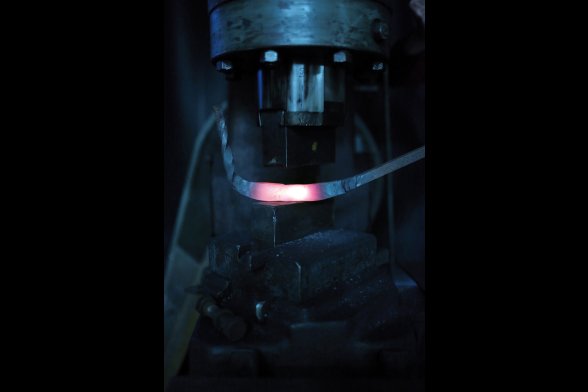

Der Schmiedehammer: Stammt noch aus der Zeit der Kölner Werkschulen, bringt 40 kg auf den Quadratzentimeter, steht 1,20 Meter tief im Sand und ist beliebt bei Designstudierenden. (Bild: Thilo Schmülgen/TH Köln)

0 / 0

0 / 0

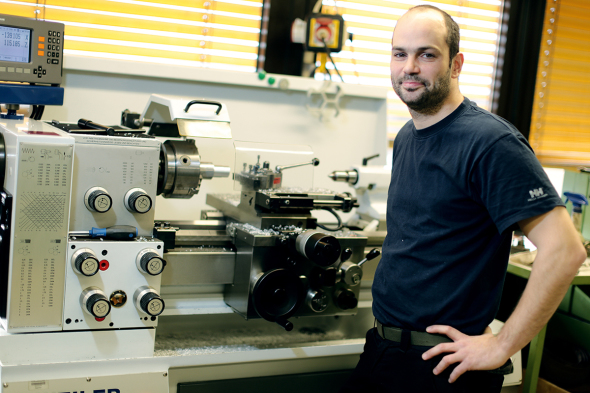

Der Allrounder: Es misst 3,90 x 4,00 x 2,70 Meter, braucht Wasser gegen Hitze und Reibung und ist ein Allrounder für Kunststoffe, Alu, Baustahl, Plexiglas und Edelstahl. (Bild: Thilo Schmülgen/TH Köln)

Der Schmiedehammer

An einem Schmiedehammer funktionieren alte Rollenmuster und Geschlechterklischees noch gut: „Die Jungs machen immer Messer und Schwerter, die Mädels ausschließlich Schmuck. Ich sollte vielleicht mal die Aufgabenstellung ändern, damit es für mich interessanter wird”, sagt Eckhardt Selbach und muss dabei schmunzeln. Seit 30 Jahren ist der Handwerksmeister Metall schon an der Hochschule – an den Vorlieben der Designstudierenden für Messer und Schmuck hat sich über die Jahre nichts geändert. Ebenso wenig am Interesse für altes Handwerk in Zeiten von 3D-Druckern. „Die rennen mir bei den Kursen und Projekten die Bude ein. Viele finden es faszinierend, mit einem Werkzeug zu arbeiten wie vor hundert Jahren.”

Eckhardt Selbach am eine Tonne schweren Schmiedehammer. An ihm lernen die Designstudierenden das Umformen von Metall – vorzugsweise in Messer und Schmuckstücke. (Bild: Thilo Schmülgen/TH Köln)

Eckhardt Selbach am eine Tonne schweren Schmiedehammer. An ihm lernen die Designstudierenden das Umformen von Metall – vorzugsweise in Messer und Schmuckstücke. (Bild: Thilo Schmülgen/TH Köln)Tief unten im Keller des Ubierrings 40 steht der Schmiedehammer. Ein Relikt noch aus der Zeit der Kölner Werkschulen, als hier Bildende Künste gelehrt wurden. Seit Ende der 1950er Jahre steht der eine Tonne schwere Hammer schon an seinem Platz, eingelassen in einen Meter tiefen Sand, um die Erschütterungen abzufedern. Selbach ist froh, das unverwüstliche Stück bewahrt zu haben. Auch über eine Esse verfügt die Werkstatt, um die Metalle im Schmiedefeuer zu erhitzen. Wegen der Lautstärke wird der Hammer aber nur zu nachbarschaftsverträglichen Uhrzeiten angeworfen. Mit ihm formen die KISD-Studierenden alte Metalle neu. Eine ganze Reihe von umdesignten und nicht mehr wiederzuerkennenden Hufeisen hängen an der Wand. Außerdem gibt Selbach Schweißkurse in allen möglichen Verfahren. Umformen und Schweißen sind vor allem für die Studierenden interessant, die sich auf Manufacturing Design, Industrie- oder Möbeldesign konzentrieren. „Gerade bei den längeren Projekten stellt sich heraus, wer ein Talent für das Kunsthandwerk hat.”

Der Allrounder

Wer zum ersten Mal die Zentralwerkstatt Maschinenbau am Campus Deutz betritt, wird wahrscheinlich überrascht sein von ihrer Größe und davon, wie vollgestellt sie ist. Hier reiht sich eine Großmaschine an die nächste: Blechbearbeitungsmaschinen, verschiedene Fräs-, Dreh- und Schleifmaschinen, Walzen, Sägen und Schweißgeräte. Zu den 15 Großmaschinen kommen noch unzählige kleinere Geräte. Alles ausgerichtet auf den Bedarf der ingenieurwissenschaftlichen Fakultäten. Mit diesem Gerätepark produzieren Thomas Schwan und seine Mitarbeiter Versuchsaufbauten, Geräte und Komponenten für individuell konzipierte Baugruppen. Seien es Modelle für den Windkanal der Fahrzeugtechnik oder Sonderanfertigungen für die Anlagen- und Verfahrenstechniker. Auch bei Studierenden, die ihre Abschlussarbeit schreiben, ist die Maschinenbauwerkstatt eine feste Anlaufstelle für die Beratung und Fertigung. Die meisten Aufträge basieren mittlerweile auf CAD-Modellen. Weil die Anforderungen in Formgestaltung und Genauigkeit im Mikrometerbereich ständig steigen, braucht auch die Werkstatt Geräte mit moderner, computergesteuerter Technik.

Werkstattleiter Thomas Schwan ist stolz auf seinen Allrounder, das Bearbeitungszentrum. (Bild: Thilo Schmülgen/TH Köln)

Werkstattleiter Thomas Schwan ist stolz auf seinen Allrounder, das Bearbeitungszentrum. (Bild: Thilo Schmülgen/TH Köln)

Thomas Schwan ist seit zwölf Jahren der Werkstattleiter. Für den Kauf seines liebsten Stücks hat er sich besonders stark gemacht: Das wuchtige Bearbeitungszentrum ist eine Allroundmaschine, die gleich mehrere Arbeitsschritte beherrscht. Bohren, senken, Gewinde schneiden und 3D-Konturen fräsen – alles aus einer Hand. „Und es ist bei bestimmten Fertigungen viel genauer und variabler als zum Beispiel eine konventionelle Fräsmaschine”, sagt Schwan. 115.000 Euro hat das Zentrum vor sechs Jahren gekostet. Doch das Bessere ist bekanntlich der Feind des Guten: „Statt unserer Drei-Achs-Maschine gibt es mittlerweile Fünf-Achs-Geräte, mit denen wir noch viel mehr Fertigungsvarianten realisieren könnten.” Die hat aber auch einen stolzen Preis: knapp 300.000 Euro braucht es, „damit wir auch in Zukunft auf dem neuesten Stand bleiben.”

Der Hammer

„Mein Lieblingswerkzeug ist eigentlich immer das, womit ich gerade arbeite.” Und die Auswahl an Werkzeugen und Großgeräten, die Tischler Martin Waleczek zur Verfügung hat, ist beeindruckend. Zum Beispiel eine Vakuummembranpresse und ein CNC-Bearbeitungszentrum. „In Sachen Holz ist unsere Werkstatt sehr gut ausgerüstet.” Aber es gibt doch ein Werkzeug, das Martin Waleczek besonders am Herzen liegt: seinen Hammer. Dessen Stiel hatte er 1982 selbst angefertigt. Es war das erste Werkstück während seiner Ausbildung. Seitdem hat ihn der Hammer immer begleitet und ihm treue Dienste geleistet. Bis er ihn im vergangenen Sommer zum Bau des venezianischen Holzbootes benutzte, einem studentischen Projekt. Der Stiel ging kaputt. „Ich war etwas überrascht, es hat mir richtig wehgetan”. Mittlerweile ist der Hammer wieder repariert. Für Tischler eigentlich ein untypisches Werkzeug, meint Martin Waleczek. Mit dem Hammer werden Holzverbindungen hergestellt, aber wer macht das heute schon noch von Hand? Stattdessen wird gedübelt, geschraubt oder verklebt.

Seit 34 Jahren unzertrennlich: Martin Waleczek und der Hammer (Bild: Thilo Schmülgen/TH Köln)

Seit 34 Jahren unzertrennlich: Martin Waleczek und der Hammer (Bild: Thilo Schmülgen/TH Köln)

Im Labor für experimentelles Bauen der Fakultät für Architektur unterweist der Tischlermeister nicht nur derzeit drei Auszubildende in der Holzverarbeitung, sondern betreut auch die Studierenden. Hier arbeiten sie an ihren Modellen, oft im Maßstab 1:1000, manchmal auch 1:1. Außerdem übernimmt die Werkstatt Auftragsarbeiten an für die eigene und auch für andere Fakultäten. „Vom Messestand bis zu einem Schreibtisch – unsere Aufgaben sind breit gefächert.”

Die Drehbank

Hier dreht sich nicht das Werkzeug, sondern das Werkstück. Die Drehbank war Aaron Finkentheis erste Anschaffung, als er vor sechs Jahren die Betreuung der Metallwerkstatt der Fakultät für Informations-, Medien- und Elektrotechnik übernahm. „Das ist eine der wichtigsten Maschinen in unserer Werkstatt”. Denn so gut wie jedes mechanische Gerät hat runde Elemente. Und die werden meist in einem zerspanenden Verfahren hergestellt, dem Drehen. Gleich neben der neuen Maschine steht die verschlissene Vorgängerin, Jahrgang 1978. Natürlich ist die neue Präzisionsmaschine mit viel mehr Bedienkomfort ausgestattet. „Bei den Aufträgen, die bei uns eingehen, muss es immer möglichst schnell gehen. Dazu brauchen wir auch moderne Geräte.”

Ungewöhnlich hoch gelegen ist die Metallwerkstatt von Aaron Finkenthei im siebten Stock. (Bild: Thilo Schmülgen/TH Köln)

Ungewöhnlich hoch gelegen ist die Metallwerkstatt von Aaron Finkenthei im siebten Stock. (Bild: Thilo Schmülgen/TH Köln)Für die Fakultät fertigt der Industriemeister Metall unter anderem Aufbauten aus Metallen und Kunststoffen, auf denen Prüfkörper platziert werden. Oder Linsen- und Spiegelhalter für die optischen Messungen und Versuche. Außerdem Platinen, mit denen Akkuzellen gebaut oder Steuerungen in der Automatisierungstechnik realisiert werden können. Neben den Aufträgen für Forschungsprojekte sind viele der Arbeiten Dienstleistungen für die Studierenden. „Oft brauchen sie für ihre Abschlussarbeiten bestimmte Aufbauten, die wir dann nach Maß anfertigen. Das meiste passt dabei oft in einen Schuhkarton”, sagt Finkenthei. Dass die Werkstatt im siebten Stock liegt ist nicht nur ungewöhnlich, sondern schon auch manchmal hinderlich. Große Gerätschaften lassen sich nicht immer über die Aufzüge transportieren. Und im Sommer steigt das Thermometer schnell auf über 35 Grad. „Dafür haben wir aber eine tolle Aussicht auf das Siebengebirge. Und die Unterstützung der anderen Werkstätten auf dem Campus. Die gegenseitige Hilfe ist viel wert.”

Juni 2016