Den Verschleiß prognostizieren

Hochwertige Handyschalen oder glänzende Armaturen im Auto – solche Kunststoffprodukte entstehen meist durch variotherme Verfahren. Dabei werden die Stahlformen für den Spritzguss sehr schnell erhitzt und wieder abgekühlt. Diese starke und rasch wechselnde Belastung macht es schwierig, die Lebensdauer der Werkzeuge exakt vorherzusagen. Die TH Köln und die Contura MTC GmbH arbeiten an einer Lösung.

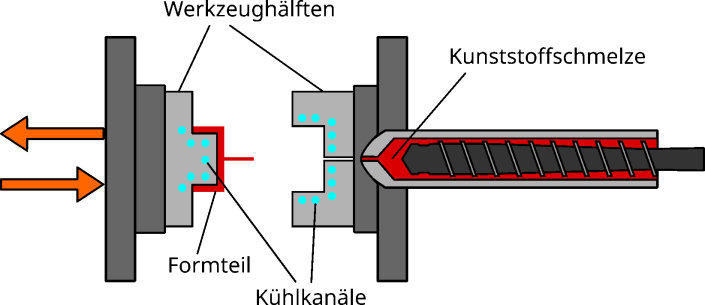

Ausgangspunkt für das Spritzgießen ist eine meist aus Stahl gefertigte, zwei- oder mehrteilige Negativform. Zwischen den Teilen befindet sich ein Hohlraum (Kavität) in Form des zu fertigenden Produkts. Dort wird die Kunststoffschmelze je nach Kunststoffsorte bei Temperaturen von 220 bis 350 Grad Celsius eingespritzt und im Werkzeug abgekühlt. Anschließend wird die Form geöffnet und das Formteil entnommen.

Schematische Darstellung des Kunststoffspritzprozesses.

(Bild: TH Köln)

Schematische Darstellung des Kunststoffspritzprozesses.

(Bild: TH Köln)

Die Qualität der fertigen Formteile und ihre optischen Eigenschaften wie besonders glänzende oder matte Oberflächen hängen von vielfältigen Faktoren im Fertigungsprozess ab. Neben den Prozessparametern des Spritzgießens sind dabei der Aufbau des Werkzeugs und die Werkzeugkühlung von großer Bedeutung. Dabei gilt es, die Werkzeug- und die Schmelzetemperatur aufeinander abzustimmen und die Wärmeabfuhr in der Kühlphase möglichst gleichmäßig zu gestalten.

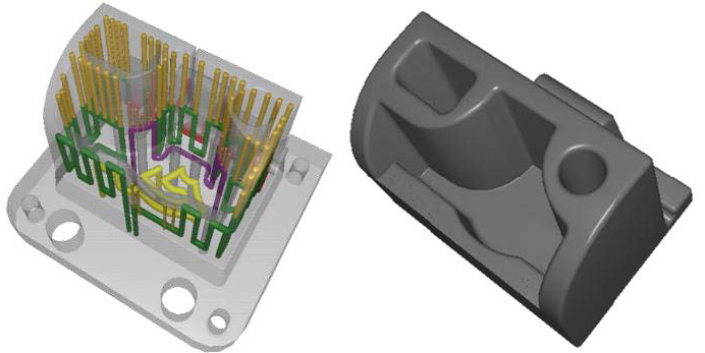

Damit dies gelingt, kommen sogenannte variotherme Formen zum Einsatz, die vor dem Einspritzen aufgeheizt und anschließend zusammen mit dem Kunststoff heruntergekühlt werden. Um eine hohe Produktionsgeschwindigkeit sicherzustellen, muss der Vorgang des Aufheizens und Abkühlens schnell erfolgen. Daher befinden sich bei diesem Verfahren in den Formen feine Temperierkanäle, durch die ein entsprechend temperiertes Fluid wie Wasser fließt, und zusätzlich ggf. Wärmeleitelemente aus Kupfer, welche die Temperatur auch in feinste Strukturen des Werkzeugs transportieren.

Darstellung einer Spritzgussform mit farbig hervorgehobenen Temperierkanälen für die Wasserzufuhr (links) sowie ein fertiges Kunststoffbauteil (rechts).

(Bild: Contura MTC GmbH)

Darstellung einer Spritzgussform mit farbig hervorgehobenen Temperierkanälen für die Wasserzufuhr (links) sowie ein fertiges Kunststoffbauteil (rechts).

(Bild: Contura MTC GmbH)

„Unter dem schnellen Temperaturwechsel – das Werkzeug kann innerhalb von fünf Sekunden um 50 Grad erhitzt oder abgekühlt werden – leidet der Stahl. Bislang gibt es keine guten Vorhersagetools zu Verschleißerscheinungen, Materialermüdung und Beschädigungen. Das wollen wir ändern“, erläutert Prof. Dr. Danka Katrakova-Krüger vom Institut für Allgemeinen Maschinenbau der TH Köln.

Damit die Contura MTC GmbH gegenüber ihren Kund*innen künftig belastbare Aussagen zu Lebensdauer, Nachhaltigkeit und Garantie machen sowie Materialschwächen und Ermüdungswahrscheinlichkeiten prognostizieren kann, soll eine neuartige Prüfmethodik entwickelt werden. Der Industriepartner wird dabei einen Prüfstand herstellen, der die Alterung von Stahlbauteilen sowie Daten über die Auswirkungen von Temperaturwechsel, Spannung und Korrosion erfasst.

An der TH Köln wird zum einen das Labor für Werkstoffe am Campus Gummersbach verschiedene Proben für den Prüfstand vorbereiten, Berechnungen zur Festigkeit der Werkstoffe vornehmen und eine optimierte Wärmebehandlung entwickeln. Zum anderen wird das Institut für Automation und Industrial IT auf Basis der gewonnenen Daten eine Künstliche Intelligenz sowie ein Softwaretool entwerfen, das Vorhersagen zur Lebensdauer von wechseltemperaturbelasteten Bauteilen treffen kann.

Durch höhere Standzeit sollen Ressourcen eingespart werden

„Unser Ziel ist die optimale Auslegung der Stahlwerkzeuge, damit die Werkzeuge künftig möglichst langlebig sind und eine hohe Standzeit aufweisen. Bislang war häufig nach rund 300.000 Durchgängen Schluss, wir wollen bis zu einer Million erreichen. Davon profitieren unser Projektpartner sowie seine Kund*innen und es dient der Nachhaltigkeit, da Ressourcen bei der Produktion der Formen eingespart werden“, sagt Prof. Dr. Christian Wolf von der TH Köln

Das Forschungsprojekt LeDaTemp (Entwicklung einer innovativen Methode für die Vorhersage der Lebensdauer von wechseltemperaturbelasteten Stahlbauteilen) wird von Januar 2023 bis Dezember 2025 über das Zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Klimaschutz gefördert. Projektpartner sind die TH Köln und die Contura MTC GmbH.

Juni 2023