Masterstudent der TH Köln entwickelt Industrie 4.0-gerechten Robotergreifer am Fraunhofer IPA

Kundenwünsche steigen, individualisierte Produkte werden immer relevanter. Die Produktion stellt dies vor Herausforderungen in der Handhabungstechnik. Ein intelligentes und flexibles Robotergreifsystem, das die Industrie 4.0-Umgebung optimiert, hat Maschinenbaustudent Tobias Sauer entwickelt. Seine Masterarbeit entstand in Kooperation mit dem Fraunhofer IPA und der Christian Bewer GmbH.

Die Vermarktung von individuellen Produkten ist eine Möglichkeit, das Ziel der maximalen Kundenwunscherfüllung zu erreichen. Mit Blick auf die Produktion steigen damit die Gesamtkosten, weil sich die Stückzahlen pro Variante verringern. Ein Erfolgsfaktor für eine wirtschaftliche und effiziente Produktion bei gleichzeitig hoher Produktvarianz ist daher die Minimierung von Rüstaufwänden innerhalb der Handhabungstechnik. Eine besondere Herausforderung liegt in der Handhabung von dreidimensional freigeformten Bauteilen, weil für jeden Greifvorgang eine individuelle Form benötigt wird. Die Lösung von komplexen Handhabungsvorgängen führt deshalb vermehrt zu dem Spannungsfeld zwischen Flexibilität, Automatisierung und Komplexität. Das Ziel der Wissenschaft ist daher eine hohe Flexibilität beim Greifen verschiedener Konturen bei gleichzeitig hohem Automatisierungsgrad als Voraussetzung für den Einsatz in der Industrie 4.0 Umgebung zu realisieren. Dabei soll die Komplexität des Aufbaus möglichst einfach gehalten werden, um die Entwicklungs- und Fertigungskosten zu minimieren.

Aus diesen Gründen hat das Fraunhofer Institut für Produktionstechnik und Automatisierung (Fraunhofer IPA) in Stuttgart (Herr Wirt.-Ing. Philipp Esch) in Kooperation mit der Firma Christian Bewer GmbH (Herr Christian Bewer) die Idee für ein intelligentes Greifersystem entwickelt.

Im Rahmen der Masterarbeit übernahm der Maschinenbaustudierende Tobias Sauer die Konzeptionierung, den Aufbau und die Erprobung des Greifers. Die hochschulseitige Betreuung der Arbeit übernahm Herr Dr. Chong Dae Kim des Instituts für Produktentwicklung und Konstruktionstechnik (IPK) der Fakultät für Anlagen, Energie- und Maschinensysteme.

Das Greifersystem wurde für die flexible und automatisierte Handhabung von freigeformten Bauteilen in der Produktion entwickelt. Es verfügt über einen Abformmechanismus mit federgelagerten Stiften, der die individuelle Abformung jeder Bauteilkontur zulässt. Die Abformung wird überwacht, sodass eine situationsgenaue Arretierung der Stifte vorgenommen werden kann. Außerdem lässt sich mit dem System eine definierte Spannkraft aufbringen und halten. Um die Produktvarianz noch weiter zu erhöhen kann die Spannweite der Greifarme manuell verstellt werden.

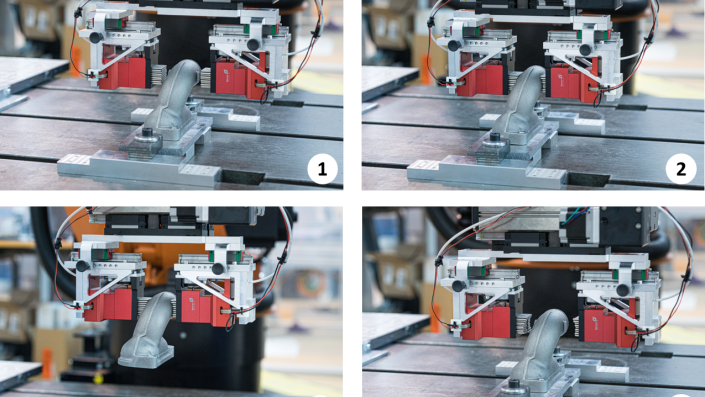

Zur Veranschaulichung des Greifvorgangs sind nachstehend vier Greiferposen illustriert:

- Position 1: Der Greifer ist bereit das Bauteil zu greifen und die Stifte sind nicht arretiert.

- Position 2: Der Greifer hat das Bauteil mit den Stößeln abgeformt, diese sind arretiert und eine definierte Spannkraft ist aufgebracht.

- Position 3: Der Greifer handhabt das Bauteil sicher im Raum.

- Position 4: Der Greifer legt das Bauteil ab und die Stifte sind noch arretiert.

Greifvorgang in vier Greiferposen

(Bild: Fraunhofer IPA)

Greifvorgang in vier Greiferposen

(Bild: Fraunhofer IPA)

Des Weiteren wurde das entwickelte System praktisch am Anwendungsfall einer Entgrataufgabe erfolgreich erprobt. Die Funktionsweise des Systems wird in folgendem Video erklärt: Automatisierte Spanntechnik für die Roboterhandhabung in einer i4.0 Umgebung.

Unter dem Gesichtspunkt der zunehmenden Flexibilisierung der Produktion und den damit verbundenen Herausforderungen für die Handhabungstechnik wurde mit dieser Entwicklung ein wichtiger Schritt für die Optimierung der Parameter Flexibilität, Automatisierung und Komplexität in einem Handhabungssystem geleistet.

März 2021