Interdisziplinäres Forschungsprojekt untersucht Verschleiß von Werkzeugen zur Bodenbearbeitung

Werkzeuge zur Bodenbearbeitung verschleißen auf Baustellen durch einen komplexen Vorgang, auf den die Bodenbeschaffenheit, die Gestaltung und das Material des Werkzeugs sowie dessen Bewegung einen Einfluss haben. Im Forschungsprojekt VerA haben drei Fakultäten der TH Köln ein besseres Verständnis der dahinterliegenden Prozesse erlangt und dies in einem Feldversuch evaluiert.

„Wenn Bauunternehmen Großprojekte planen, spielt die Abrasivität eine wichtige Rolle – also der Umfang des Verschleißes, den der Baugrund an einem Werkzeug verursachen kann. Um die Abrasivität abzuschätzen, werden Bodenproben einem sogenannten LCPC-Versuch unterzogen. In unserem Projekt ging es darum, diesen Test tiefer zu durchleuchten und die Laborergebnisse mit realen Bedingungen abzugleichen“, sagt Projektleiter Prof. Dr. Christoph Budach vom Institut für Baustoffe, Geotechnik, Verkehr und Wasser der TH Köln.

Beim LCPC-Test werden 500 Gramm Bodenmaterial mit definierter Körnung in einen Behälter gefüllt. Dort durchmengt und zerkleinert ein Prüfflügel – eine fünf Millimeter dicke, rechteckige Stahlplatte – die Probe fünf Minuten lang bei 4.500 Umdrehungen pro Minute. Aus dem Masseverlust des Prüfflügels durch den Versuch kann die Abrasivität des Bodens bestimmt werden.

Untersuchungen mit digitalem Zwilling

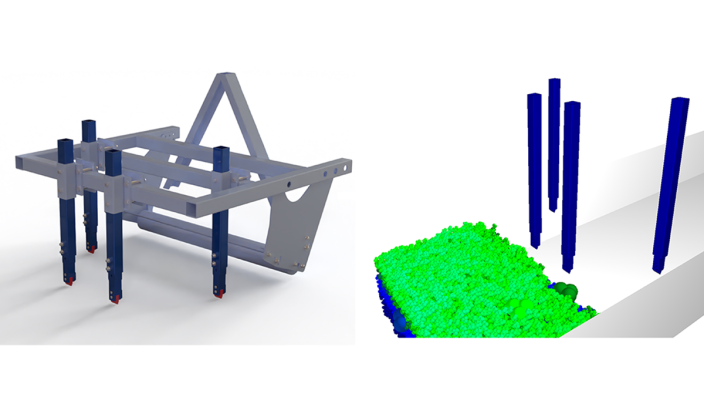

Um die im Behälter auftretenden Kräfte nachzubilden und zu ermitteln, erstellte das Team ein detailliertes Simulationsmodell des Laborversuchs. Dieser „digitale Zwilling“ erlaubt es, die Materialbewegungen im geschlossenen Behälter abzubilden, zu beobachten und zu analysieren, sowie sich ändernde Parameter zu testen. „Beim realen LCPC-Test trifft der Prüfflügel zu Beginn auf grobes Material, das er innerhalb der fünf Minuten immer weiter zermahlt, so dass sich die Art des Schadens am Flügel ändert. Auf einer Baustelle hingegen haben es die Werkzeuge stets mit frischem, nicht wiederkehrendem Material zu tun. Wir konnten digital simulieren, was mit einem Prüfflügel passiert, der immer mit der Ausgangskörnung konfrontiert ist und so die Ergebnisse des Labortests etwas mehr an die Praxis anpassen“, erläutert Prof. Dr. Peter Erdmann vom Institut für Bau- und Landmaschinentechnik.

Pressemitteilung 25/2025

vom 08.10.2025

Prüfflügel mit unterschiedlicher Qualität

Im Labor für Werkstoffe wurden zudem die Prüfflügel und ihr Verhalten während der verschiedenen Phasen des Versuchs untersucht. „Wir haben festgestellt, dass die Kollision mit den zunächst groben Steinen eine Verformungsschicht an der Oberfläche der Prüfflügel erzeugt, die dann nach und nach weiter abgetragen wird. Nach langer Prüfzeit nimmt der Prüfflügel eine aerodynamische Form an“, sagt Prof. Dr. Danka Katrakova-Krüger.

Zudem stellte das Team fest, dass die unterschiedlichen Fertigungsweisen verschiedener Hersteller das Ergebnis stark beeinflussen. „Die verwendeten Stahlstücke können aus einem Blech oder einem Block geschnitten, gestanzt oder gefräst werden. Auch die anschließende Wärmebehandlung ist entscheidend, da sie die Härte beeinflusst“, sagt Katrakova-Krüger. So hatte das Team es mit Prüfflügeln zu tun, die aufgrund der Wärmebehandlung an den Rändern deutlich weicher waren als andere. „Eine exakte Definition der chemischen Materialzusammensetzung, der mechanischen Bearbeitung und der Wärmebehandlung innerhalb der Norm ist nötig, um gleichbleibende Ergebnisse zu erzielen“, lautet ihr Fazit.

Feldversuch zeigt Unterschiede zwischen Labor und Praxis

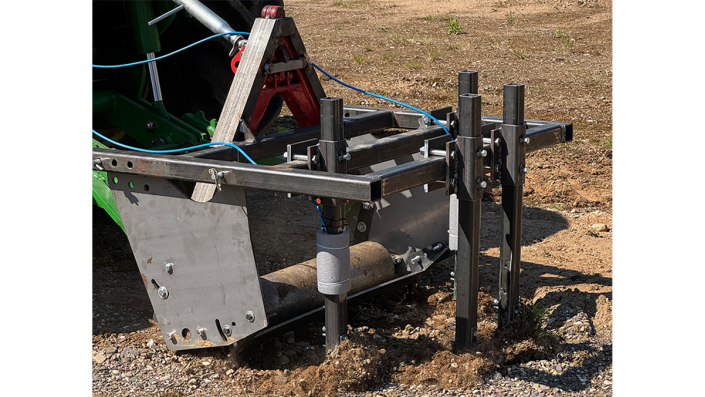

„Ein wichtiger Aspekt sind die Unterschiede zwischen einer Bodenprobe und dem realen Boden. Da gemäß DIN-Norm beim LCPC-Test nur eine bestimmte Korngröße verwendet werden darf, müssen beispielsweise bis zu vier Kilo Boden gesiebt werden, um die erforderlichen 500 Gramm Material zu erhalten. Zudem ist dieses trocken, locker gelagert und wird während des Versuchs zermahlen. In der Realität haben wir es jedoch mit kompaktem Boden zu tun, der immer wieder größere Steine und feinere Anteile enthält“, sagt Budach. Um zu ermitteln, ob die im Labor ermittelte Abrasivität sich trotzdem in der Praxis widerspiegelt, führte das Team einen Feldversuch auf dem Gelände der TH Köln in Deutz durch.

Dafür wurden Werkzeuge aus den Materialien C15, S235 JR, S355 MC und Hartmetall hergestellt und mit einem Traktor insgesamt zwei Kilometer lang durch Boden gezogen. Anschließend standen LCPC-Tests mit Prüfflügeln aus dem gleichen Material und Proben aus dem gleichen Boden auf dem Programm. Dabei zeigten sich erwartungsgemäß deutliche Unterschiede. „Während die Laborversuche eine geringe Abrasivität des Bodens ergaben, zeigte sich an den Werkzeugen aus dem Realversuch ein hoher Verschleiß. Messwerte und Simulationen haben klar gezeigt, dass der Verfestigungszustand von Böden, Bodenverhältnissen und Bodenmaterialien einen gravierenden Einfluss auf die Widerstandskräfte und damit auf die Abnutzung der Werkzeuge haben“, sagt Erdmann.

Bildergalerie

0 / 0

0 / 0

In einem Feldversuch auf einem Gelände neben dem Campus Deutz (im Hintergrund) testete das Projektteam die Unterschiede zwischen einer Bodenprobe und dem realen Boden. (Bild: TH Köln)

0 / 0

0 / 0

Dafür wurden Werkzeuge aus vier verschiedenen Stahlarten zwei Kilometer lang durch den Boden gezogen. (Bild: TH Köln)

Über das Projekt

Das Projekt „VerA: Verschleißreduzierung an Werkzeugen von mobilen Arbeitsmaschinen“ wurde von Mai 2023 bis Mai 2025 über das Programm FF HAW-Kooperation des Ministeriums für Kultur und Wissenschaft des Landes Nordrhein-Westfalen mit fast 250.000 Euro gefördert. Die beteiligten Professor*innen werden auf den gewonnen Erkenntnissen weitere Forschungen zu diesem Themengebiet aufbauen und wollen einen Forschungsschwerpunkt an der TH Köln gründen.

Oktober 2025