Aktuelles

Aktuelle Informationen rund um das Polymer-Labor: Hier finden Sie Nachrichten, Pressemitteilungen und Termine.

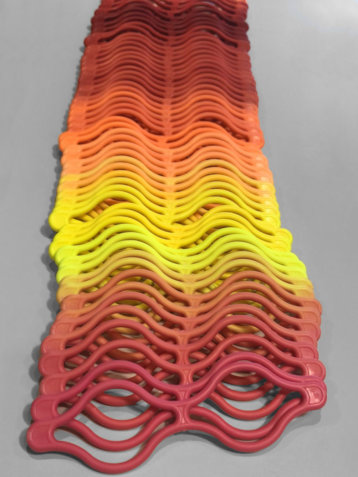

Zentrales Element des inklusiven Sozialspiels: Spritzgegossene Verbinder aus TPE.

(Bild: Michael Stricker)

Zentrales Element des inklusiven Sozialspiels: Spritzgegossene Verbinder aus TPE.

(Bild: Michael Stricker)

Juli 2022

GRUV – ein interaktives und inklusives Sozialspiel aus Kunststoff

Julian Marticke ist Absolvent der Köln International School of Design (KISD). In seiner Bachelorarbeit hat er das interaktive und inklusive Sozialspiel GRUV entwickelt. Dieses soll die Entwicklung von Kindern zwischen zwei und sechs Jahren fördern. Schnell begeisterte Julian das Team im Polymer-Labor für seine Idee. 3D-Druckverfahren erlaubten keine ausreichende Oberflächenqualität, limitierten die Farbauswahl und die Produktionsgeschwindigkeit war zu gering. Daher kam im Polymer-Labor das Spritzgießverfahren zum Einsatz um die Verbinder aus thermoplastischem Elastomer (TPE) herzustellen.

Hier geht's zur kompletten Meldung

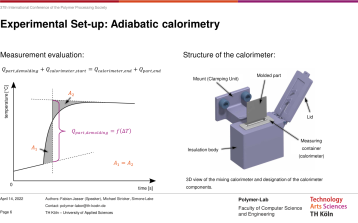

Kalorimetrie zur Messung der Entformungstemperatur

(Bild: Fabian Jasser)

Kalorimetrie zur Messung der Entformungstemperatur

(Bild: Fabian Jasser)

April 2022

Forschungsergebnisse: Internationaler Fachvortrag auf der PPS-37

Zwischen dem 11. und 15. April 2022 fand die 37. internationale Konferenz der Polymer Processing Society in Fukuoka, Japan statt. Am 14.04.2022 präsentierten wir dort einige unserer Forschungsergebnisse. Fabian Jasser war mit seinem Vortrag "Optimized heat transfer in injection molds and its influence on demolding temperature and part quality" vertreten. Die Inhalte des Vortrags werden später im Tagungsband der Konferenz veröffentlicht.

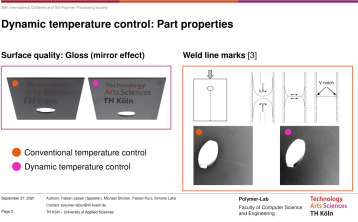

Oberflächenqualität bei variothermer Temperierung

(Bild: Fabian Jasser)

Oberflächenqualität bei variothermer Temperierung

(Bild: Fabian Jasser)

September 2021

Forschungsergebnisse: Internationale Fachvorträge auf der PPS-36

Zwischen dem 26. und 29. September 2021 fand die 36. internationale Konferenz der Polymer Processing Society in Montreal statt. Dort präsentierten wir einige unserer Forschungsergebnisse. Fabian Jasser hielt seinen Vortrag "Improved Heat Transfer for fluid-based dynamic temperature controlled injection molds". Fabian Kurz hielt seinen Vortrag zum Thema: "Benefit of fused-filament-fabricated (FFF) mold inserts made of plastics for injection molding of glass fiber reinforced technical thermoplastics". Die Inhalte werden 2022 im Tagungsband der Konferenz veröffentlicht.

ENGEL victory 60/28 LIM.

(Bild: Fabian Jasser)

ENGEL victory 60/28 LIM.

(Bild: Fabian Jasser)

Juni 2021

Eine weitere neue Spritzgießmaschine für das Polymer-Labor

Am 09.06.2021 haben wir unsere neue ENGEL victory 60/28 LIM zur Verarbeitung von Thermoplasten und Flüssigsilikon (LSR) erhalten. Mit dieser Maschine intensivieren wir unsere Forschungsaktivitäten in der Verarbeitung von LSR und der Verfahrenintegration mit additiven Technologien. Ebenso hat sie die optimale Größe für studentische Projekte und bietet den Studierenden tolle praktische Anwendungsmöglichkeiten.

Februar 2021

Jetzt auf YouTube - Inhalte zu Lehrveranstaltungen wie Praktika, allgemeine Laborthemen und vieles mehr

Am 04.02.2021 haben wir unser erstes Lehrvideo auf YouTube eingestellt. Wir werden den Kanal kontinuirlich weiter ausbauen und mit Inhalten füllen. Zunächst liegt der Fokus auf den Lehrveranstaltungen und den damit verbundenen Praktika. Es sollen neben unseren Studierenden auch externen interessierten Personen ein leichter Zugang zu den Grundlagen der Kunststoffverarbeitung ermöglicht werden. So können die Studierenden, auch in Pandemiezeiten, anschaulich über die verschiedenen Themen informieren. Auch die Vorstellung unserer Forschungaktivitäten möchten wir zukünftig angehen.

Apium P220 FFF-Drucker mit In-Line-Trockner F300.

(Bild: Fabian Jasser)

Apium P220 FFF-Drucker mit In-Line-Trockner F300.

(Bild: Fabian Jasser)

August 2020

Neuer industrieller 3D-Drucker für Hochleistungskunststoffe

3D-Druck (FFF) von PEEK, PEI & Co mit In-Line-Trocknung

Mit unserem neuen FFF-Drucker (Apium Apium P220) lassen sich Hochleistungskunststoffe mit höchster Bauteilqualität fertigen. Dabei kann sowohl reines PEEK mit hoher Kristallinität als auch karbonfaserverstärkters PEEK mit bis zu 30 % Faseranteil verarbeitet werden.

Hochleistungskunststoffe besitzen besondere mechanische und thermische Eigenschaften. Jedoch ist der 3D-Druckprozess im FFF-Verfahren von PEEK und ähnlichen Materialien mit einigen Herausorderungen behaftet. Der Apium P220 ist dazu mit einem besonderen Heizsystem ausgestattet - dem Apium Adaptive Heating System. Dadurch lassen sich komplett auskristallisierte Bauteile mit sehr guter Oberflächenqualität und Schichthaftung generieren. Mit der Kombination des 3D-Druckers Apium P220 mit dem Apium F300 Filament In-Line-Trockner wird die Druckqualität zusätzlich gesteigert. Dabei können von Standard- bis Hochleistungspolymeren alle Filamente getrocknet werden. Durch die In-Line Implementierung des Trockners wird der gewünschte Trocknungsgrad über die gesamte Druckzeit aufrechtgehalten.

Wärmebildkamera InfraTec VarioCAM® HD research des Polamer-Labors.

(Bild: Fabian Jasser)

Wärmebildkamera InfraTec VarioCAM® HD research des Polamer-Labors.

(Bild: Fabian Jasser)

Februar 2020

Neue Wärmebildkamera zur Präzisionsmessung in der Kunststoffverarbeitung

Mit der Anschaffung der neuen High-Tech-Wärmebildkamera (InfraTec VarioCAM® HD research) lassen sich nun aussagakräftige Messung im Bereich der spektralen IR-Thermografie durchführen. Das Kamerasystem weist ein Bildformat von 1.024 × 768 IR-Pixel auf und ist zur Aufnahme und Speicherung von IR-Bildfrequenzen mit bis zu 240 Hz geeignet. Damit lassen sich vielfältige Messungen innerhalb unserer Forschungsaktivitäten durchführen. Ebenso wird den Studierenden damit prinzipiell eine weitere spannende praktische Anwendungsmöglichkeit ermöglicht.

Die neue Thermoformanlage mit Absolvent Fabian Jasser (rechts), Laborleiterin Prof. Dr. Simone Lake (mittig) und Dr. Michael Stricker (links).

(Bild: TH Köln)

Die neue Thermoformanlage mit Absolvent Fabian Jasser (rechts), Laborleiterin Prof. Dr. Simone Lake (mittig) und Dr. Michael Stricker (links).

(Bild: TH Köln)

Januar 2020

Die TH Köln als Anlagenbauer?!

Masterand entwickelt und baut eigene Thermoformanlage

Fabian Jasser hat im Rahmen seiner Masterarbeit im Masterstudiengang Maschinenbau eine Thermoformanlage konstruiert und gebaut. Dabei stand die Funktionalität eines mechanischen Vorstreckstempels (Oberstempel) im Fokus, durch dessen Verwendung weniger Limitierungen bei der Herstellung von thermogeformten Bauteilen bestehen und auch in einigen Fällen Ressourcen eingespart werden können.

Als Thermoformen wird im Allgemeinen die Herstellung dreidimensionaler Kunststoffformteile aus flächenförmigen vorgefertigten Rohmaterialien (Halbzeuge), unter Einwirkung von Wärme und Druck, bezeichnet. Es ist ein weitverbreitetes Umformverfahren in der Kunststoffverarbeitung und wird gelegentlich auch Warmumformen, Vakuumformen oder Tiefziehen genannt. Die sogenannten Halbzeuge sind entweder Folien oder Platten. Typische Bauteile sind Joghurtbecher, Sortiertabletts, Transporttabletts, einfache technische Teile wie z. B. Hauben und Verkleidungen aller Art für den Maschinen- und Anlagenbau sowie den Nutzfahrzeugbau.

Mit dem Ziel, größere Umformtiefen und die weitreichendere Optimierung der Formeigenschaften von thermogeformten Bauteilen zu ermöglichen, entwickelte Fabian Jasser ein eigenes Maschinenkonzept und setzte dieses auch in seiner Arbeit in die Realität um. Die nun zur Verfügung stehende Anlagentechnik bietet für nachfolgende Arbeiten, zur Untersuchung und Optimierung der Wanddickenverteilung von thermogeformten Bauteilen, eine wichtige Grundlage. Die Anlage wird auch in semesterbegleitenden studentischen Praktika eingesetzt, um das Fertigungsprinzip den Studierenden anschaulich zu vermitteln.

Die Thermoformanlage ermöglicht nun größere Umformtiefen und bietet somit vielfältige Möglichkeiten, um auch Rapid-Technologien im Fertigungsprozess vielfältig einzusetzen. Somit lassen sich Produktentwicklungszeiten deutlich reduzieren. „Wir schaffen mit unserer neuen Anlage die Grundlage für Forschungsaktivitäten im Bereich des Thermoformens“, sagt Laborleiterin Prof. Dr. Simone Lake. Die neu Entwickelte Anlage basiert auf einer Struktur aus Aluminiumprofilen und lässt sich somit auch leicht an zukünftige Rahmenbedingungen projektspezifisch erweitern und anpassen.

Einbringung der neuen Spritzgießmanschine KraussMaffei CX 80.

(Bild: Fabian Jasser)

Einbringung der neuen Spritzgießmanschine KraussMaffei CX 80.

(Bild: Fabian Jasser)

April 2019

Neue servohydraulische Spritzgießmaschine im Polymer-Labor

Am 24.04.2019 wurde unsere neue servohydraulische Spritzgießmaschine KraussMaffei CX 80-180 geliefert. Damit ergänzen wir unseren Maschinenpark um eine 2-Platten-Maschine. So können in den vertiefenden Lehrveranstaltungen (Studium), ab Fertigungstechnik 2, verschiedene Konzepte für Schließeinheiten anschaulich diskutiert werden. Mit der Servohydraulik verfügt die Maschine über ein zeitgemäßes Antriebskonzept. Neben dem Einsatz in der Lehre wird die Maschine in Zukunft für verschiedene Forschungarbeiten eingesetzt.

September 2018

Neue Extrusionslinie zur Filamentextrusion

Extrusionslinie zur Herstellung von Filamenten für die additive Fertigung

Am 19.09.2018 haben wir unsere neue Extrusionslinie zur Filamentextrusion von Thermoplasten erhalten. Die Linie ist für die Extrusion von Materialien wie ABS, PLA, PET-G mit verschiedenen Durchmessern, von beispielsweise 1,75 und 2,85 mm, geeignet.

Die Extrusionslinie besteht aus dem Einschneckenextruder, einer temperierten Kühlstrecke, einer Filamenttrocknung, einem Abzug, einer dreiachsigen Laserprofilmessung sowie einer Aufrollanlage mit dem Spulenschnellspanner. Die neue Anlage ersetzt die bestehende und in die Jahre gekommene Extrusionsanlage unseres Maschinenparks. So können in den Lehrveranstaltungen (Studium) der Aufbau und die Funktionsweise anschaulich diskutiert werden. In vertiefenden Lehrveranstaltungen können die Studierenden selber an der Anlage eigene Filamente extrudieren und diese auch im FFF-Druck einsetzen.Neben dem Einsatz in der Lehre wird die Maschine in Zukunft für verschiedene Forschungarbeiten (Forschung) eingesetzt und weiterentwickelt.

Infrarot-Schweißanlage zum Verschweißen von Zugstäben.

(Bild: Michael Stricker)

Infrarot-Schweißanlage zum Verschweißen von Zugstäben.

(Bild: Michael Stricker)

Juli 2017

Neue Schweißanlage für das Polymer-Labor

Fügen von Zugstäben aus Kunststoffen mittels Schweißen

Kunststoffschweißen bezeichnet das Schweißen von Kunststoffen wie PP oder PE. Dabei wird durch das Verschmelzen der Fügepartnern eine dauerhafte Verbindung geschaffen. Bei diesem Verfahren werden die zu fügenden Bauteile bis auf eine materialspezifische Fügetemperatur erhitzt und anschließend druckabhängig gefügt. Nach dem Abkühlen besteht eine Verbindungen zwischen den einzelnen Teilen.

Mit der neuen Infrarot-Schweißanlage (Sonderanlage Cemas) wird der bestehende Maschinenpark um ein weiteres Kunststoff verarbeitendes Verfahren ergänzt. So kann in den Lehrveranstaltungen (Studium) das Verfahren Schweißen anschaulich diskutiert und kennengelernt werden. Neben dem Einsatz in der Lehre wird die Maschine in Zukunft für verschiedene Forschungarbeiten eingesetzt. Die Anlage ist dazu extra für die Verschweißung von genormten Zugstäben ausgelegt. Somit lässt sich beispielsweise die Verschweißbarkeit von spezifischen Kunststoffen sowie die Auswirkungen verschieden gewählter Schweißparameter untersuchen. Für solche Betrachtungen wird die, ebenfalls im Labor, vorhandene, Zugprüfmaschine im Anschluss genutzt.

März 2017

Eröffnung des Polymer-Labors

120 Gäste kamen zur feirlichen Eröffnung am 24.03.2017

Neubau für den Campus Gummersbach der TH Köln erweitert das Angebot für Lehre, Forschung und Transfer

Unter den Hochschulen für Angewandte Wissenschaften hat die TH Köln in Deutschland eine Sonderstellung, nicht nur durch ihre Größe, sondern auch durch ihr breites Angebot im Bereich Chemie: Die TH Köln an ihren drei Standorten Köln, Leverkusen und Gummersbach über die komplette Prozesskette der Polymertechnologie, am Oberbergischen Campus liegt der Schwerpunkt in der Polymer- bzw. Kunststoffverarbeitung. Diese Spezialisierung passt bestens zum Kunststoffcluster im Oberbergischen Kreis, unter den 240 Unternehmen sind hier viele Firmen von Weltruf.

Mit dem neuen Polymer-Labor erweitert die Hochschule ihr Kooperationsangebot an die Unternehmen, aber auch die Kapaziäten in der Lehre. In der Rospestraße 1a verfügt das Labor jetzt auf zwei Etagen über eine Fläche von 600 Quadratmetern. In der Halle stehen nicht nur eine große Spritzgussmaschine, wie sie auch in der Industrie verwendet wird, sondern auch noch eine Reihe von Maschinen zur Verarbeitung von Kunststoff. Im Nachbargebäude sind außerdem Seminar- und Besprechungsräume sowie Büros untergebracht. Errichtet wurde das Gebäude von der Stoltenberg-Lerche-Stiftung, die für rund zwei Mio. Euro für den markanten Bau aufbrachte und ihn der Hochschule langfristig vermietet hat.

Die Eröffnungsfeier Mitte März 2017 fand große Resonanz, rund 120 Gäste aus Wirtschaft, Politik und Hochschule füllten die Maschinenhalle. In seiner Begrüßung schlug Dekan Professor Dr. Christian Averkamp den Bogen von der Errichtung der Stiftungsprofessur Kunststoff im Jahre 2010 bis zur Einweihung des modernen und großzügigen Polymer-Labors für Lehre, Forschung und Transfer. „Heute schieben wir den letzten Baustein ein.“, so formulierte er. Von Anfang an waren Oberbergische Unternehmen mit im Boot, sie hatten den Bedarf für Kunststofftechnologie formuliert und auch, zusammen mit den Sparkassen, die Finanzierung über 230.000 Euro für die Stiftungsprofessur aufgebracht. 2010 wurde Prof. Dr. Simone Lake auf diese Position berufen, die heute Leiterin des neuen Labors ist.

Jetzt beteiligten sich die Unternehmen auch an der Ausstattung des Labors mit Schenkungen oder großzügigen Rabatten.

Auch der Gummersbacher Bürgermeister Frank Helmenstein lobte die regionalen Unternehmen für ihr Engagement zugunsten der Hochschule, aber auch sonst bekennen sich die Firmen zu ihrer sozialen Verantwortung, führte er aus. Die Errichtung der Hochschule auf dem Steinmüllergelände sei für ihn der „Urknall“ gewesen, in der Folge seien in kurzer Zeit eine Vielzahl von Gebäuden entstanden, die die Industriebrache in der Handball- und Hochschulstadt mit neuem Leben füllen.

Prof. Dr. Klaus Becker, Vizepräsident für Forschung und Wissenstransfer der TH Köln, dankte allen Beteiligten für ihr großes Engagement beim Aufbau des neuen Labors. „Hier wird schon seit längerem beispielhaft gelebt“, so Becker, was die gesamte TH Köln in Zukunft verstärkt umsetzen möchte: die Verschränkung von Lehre und Transfer und damit eine weitere Öffnung der Hochschule hin zu den Unternehmen.

Für den Bauherrn und Investor des Laborgebäudes sprach Rechtsanwalt Hans-Georg Hahn als Vorsitzender des Kuratoriums der Stoltenberg-Lerche-Stiftung. Er lobte die gute Nachbarschaft zwischen dem Steinmüller-Förderzentrum, dessen Geschäftsführer er ist, und der Hochschule und erläuterte die Kooperationen zwischen den beiden Institutionen.

Prof. Lake leitete mit ihrem Vortrag über zu den Vorführungen an drei Maschinen in der Halle. Sie beschrieb die Erfolgsgeschichte der Stiftungsprofessur, die inzwischen über Forschungsmittel eingeworben hat. Die Ingenieurin beschäftigt derzeit acht feste und temporäre Mitarbeiter. Pro Semester nutzen rund 180 Studierende das Labor für Praktika und Seminare. Mit dem neuen Labor und den angrenzenden Räumen wird auch die Hochschule mit ihren rund 2300 Ingenieurstudierenden spürbar entlastet.

Bilder von der Eröffnung

Weitere Pressemitteilungen

| Kategorie | Beschreibung |

|---|---|

| 2017 | Eröffnung des Polymer-Labors Zum Artikel |